بوتقة كربيد السيليكون المرتبطة بالكربون لفرن الحث

مميزات المنتج

الموصلية الحرارية الفائقة

يضمن المزيج الفريد من كربيد السيليكون والجرافيت تسخينًا سريعًا وموحدًا، مما يقلل بشكل كبير من وقت الذوبان.

مقاومة درجات الحرارة القصوى

يضمن المزيج الفريد من كربيد السيليكون والجرافيت تسخينًا سريعًا وموحدًا، مما يقلل بشكل كبير من وقت الذوبان.

مقاومة دائمة للتآكل

يضمن المزيج الفريد من كربيد السيليكون والجرافيت تسخينًا سريعًا وموحدًا، مما يقلل بشكل كبير من وقت الذوبان.

المواصفات الفنية

| No | نموذج | يا د | H | ID | BD |

| 78 | IND205 | 330 | 505 | 280 | 320 |

| 79 | IND285 | 410 | 650 | 340 | 392 |

| 80 | إن دي 300 | 400 | 600 | 325 | 390 |

| 81 | IND480 | 480 | 620 | 400 | 480 |

| 82 | IND540 | 420 | 810 | 340 | 410 |

| 83 | IND760 | 530 | 800 | 415 | 530 |

| 84 | IND700 | 520 | 710 | 425 | 520 |

| 85 | IND905 | 650 | 650 | 565 | 650 |

| 86 | IND906 | 625 | 650 | 535 | 625 |

| 87 | IND980 | 615 | 1000 | 480 | 615 |

| 88 | IND900 | 520 | 900 | 428 | 520 |

| 89 | IND990 | 520 | 1100 | 430 | 520 |

| 90 | IND1000 | 520 | 1200 | 430 | 520 |

| 91 | IND1100 | 650 | 900 | 564 | 650 |

| 92 | IND1200 | 630 | 900 | 530 | 630 |

| 93 | IND1250 | 650 | 1100 | 565 | 650 |

| 94 | IND1400 | 710 | 720 | 622 | 710 |

| 95 | إند1850 | 710 | 900 | 625 | 710 |

| 96 | IND5600 | 980 | 1700 | 860 | 965 |

تدفق العملية

1. صياغة دقيقة

جرافيت عالي النقاء + كربيد السيليكون الممتاز + عامل ربط خاص.

.

2. الضغط المتساوي

كثافة تصل إلى 2.2 جم/سم³ | تفاوت سمك الجدار ±0.3 متر

.

3. التلبيد بدرجة حرارة عالية

إعادة تبلور جسيمات SiC لتشكيل بنية شبكة ثلاثية الأبعاد

.

4. تحسين السطح

طلاء مضاد للأكسدة → مقاومة أفضل للتآكل بمقدار 3 مرات

.

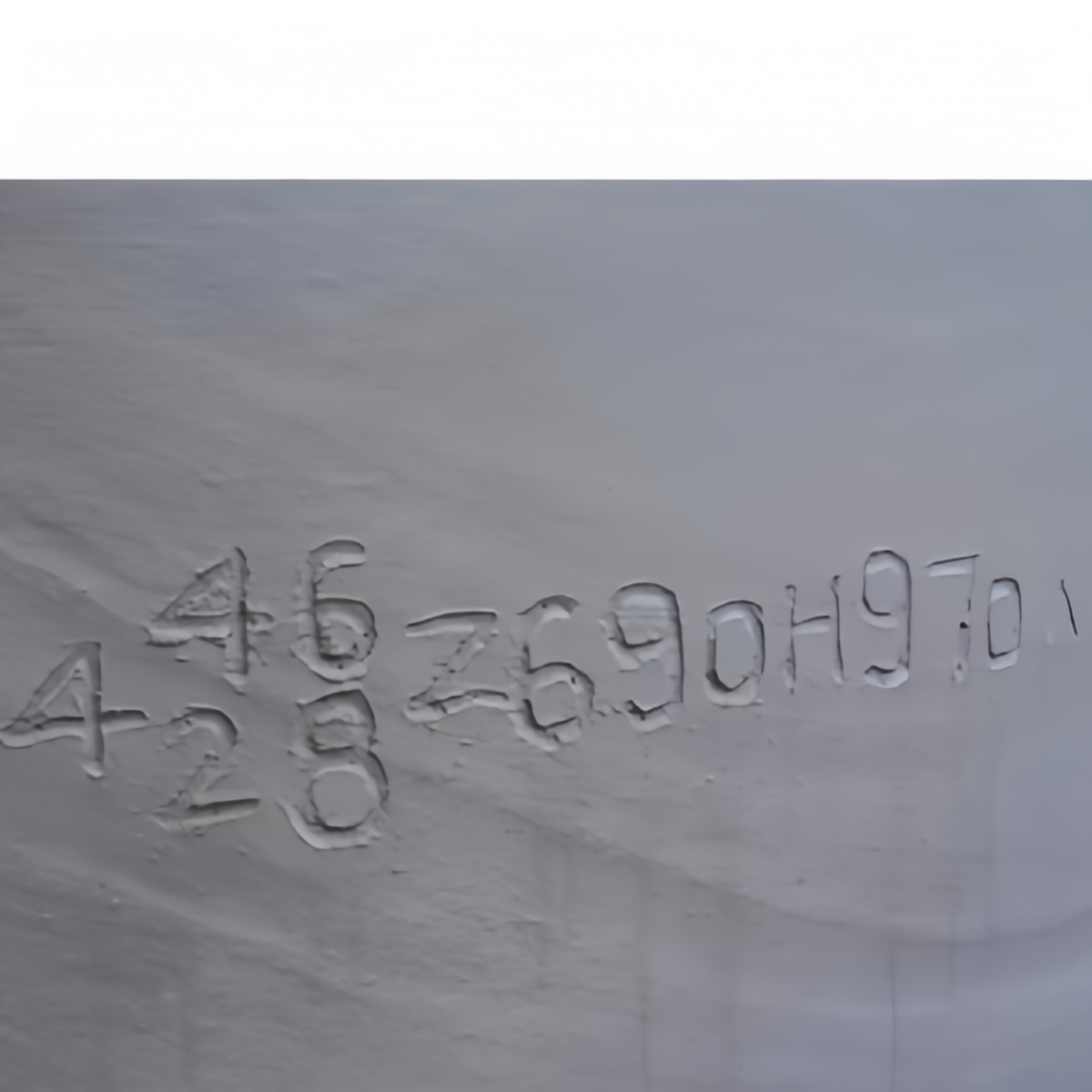

5.فحص الجودة الصارم

رمز تتبع فريد لتتبع دورة الحياة الكاملة

.

6.التعبئة والتغليف الآمن

طبقة ماصة للصدمات + حاجز للرطوبة + غلاف مقوى

.

تطبيق المنتج

فرن صهر الغاز

فرن الصهر الحثي

فرن الصهر بالمقاومة

لماذا تختارنا؟

الأسئلة الشائعة

س1: ما هي مزايا بوتقات الجرافيت المصنوعة من كربيد السيليكون مقارنة ببوتقات الجرافيت التقليدية؟

✅مقاومة درجات الحرارة العالية:يمكن أن يتحمل 1800 درجة مئوية على المدى الطويل و2200 درجة مئوية على المدى القصير (مقارنة بـ ≤1600 درجة مئوية للجرافيت).

✅عمر أطول: مقاومة أفضل للصدمات الحرارية بمقدار 5 مرات، ومتوسط عمر خدمة أطول بمقدار 3-5 مرات.

✅صفر تلوث:لا يوجد اختراق للكربون، مما يضمن نقاء المعدن المنصهر.

س2: ما هي المعادن التي يمكن صهرها في هذه الأواني؟

▸المعادن الشائعة:الألومنيوم، النحاس، الزنك، الذهب، الفضة، الخ.

▸المعادن التفاعلية: الليثيوم، الصوديوم، الكالسيوم (يتطلب طلاء Si₃N₄).

▸المعادن المقاومة للحرارة:التنغستن، الموليبدينوم، التيتانيوم (يتطلب الفراغ/الغاز الخامل).

س3: هل تحتاج الأواني الجديدة إلى معالجة مسبقة قبل الاستخدام؟

الخبز الإلزامي:قم بالتسخين ببطء إلى 300 درجة مئوية → اتركه لمدة ساعتين (يزيل الرطوبة المتبقية).

توصية الذوبان الأولى:قم أولاً بتذويب دفعة من المواد الخردة (لتكوين طبقة واقية).

س4: كيفية منع تشقق البوتقة؟

لا تقم أبدًا بشحن المواد الباردة في بوتقة ساخنة (الحد الأقصى ΔT < 400 درجة مئوية).

معدل التبريد بعد الذوبان < 200 درجة مئوية / ساعة.

استخدم ملقط بوتقة مخصص (تجنب الصدمات الميكانيكية).

Q5:كيفية منع تشقق البوتقة؟

لا تقم أبدًا بشحن المواد الباردة في بوتقة ساخنة (الحد الأقصى ΔT < 400 درجة مئوية).

معدل التبريد بعد الذوبان < 200 درجة مئوية / ساعة.

استخدم ملقط بوتقة مخصص (تجنب الصدمات الميكانيكية).

Q6:ما هو الحد الأدنى لكمية الطلب (MOQ)؟

النماذج القياسية: 1 قطعة (العينات متوفرة).

تصاميم مخصصة: 10 قطع (مطلوب رسومات CAD).

Q7:ما هي المهلة الزمنية؟

⏳العناصر المتوفرة في المخزون:يتم الشحن خلال 48 ساعة.

⏳الطلبات المخصصة: 15-25أيامللإنتاج و 20 يومًا للقالب.

Q8:كيفية تحديد ما إذا كان بوتقة قد فشلت؟

شقوق > 5 مم على الجدار الداخلي.

عمق اختراق المعدن > 2 مم.

التشوه > 3% (قياس التغير في القطر الخارجي).

Q9:هل تقدم إرشادات حول عملية الذوبان؟

منحنيات التسخين للمعادن المختلفة.

حاسبة معدل تدفق الغاز الخامل.

دروس فيديو لإزالة الخبث.